实现机组产出最大化

By Haim Albalak and Chris Keith

当今市场对半导体产品需求强劲,器件制造厂家正寻求各种途径来实现其晶圆厂优质晶圆产出的最大化,并优化其投资回报。

在此方面,提高晶圆厂内潜在瓶颈机组的产出,是一个关键机会。中大型晶圆厂的产能规划研究表明,几乎任何机组都可能成为生产瓶颈,限制晶圆厂的潜在产出。

客户经常聘请应用材料公司 FabVantage™ 咨询团队帮助他们找寻方法,从现有晶圆厂“压榨出”更多的产能。现在,该团队推出一项新的服务 —— 应用材料公司 FabOptimizer™,可帮助客户提高其应用材料机组的产出,从而推迟对大规模资本投资的需求。

背景

要优化晶圆厂的产出,需要对所有可能的产出改进机会进行广泛、全面的分析,而不仅仅是研究一两个方面。通常,半导体制造厂家会专注于改善一种类型的产出损失,例如设备运行时间。但我们的经验表明,当注重改善所有相关损失时,晶圆厂实现的总体价值要高得多。

SEMI E79 标准可帮助制造厂家了解不同类型的设备产能损失。它定义了衡量设备生产率和产能的指标和计算方法,包括整体设备效率 (OEE)。

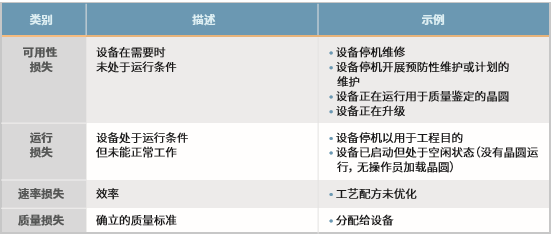

SEMI E79 定义的损失类型包括可用性损失、运行损失、速率损失和质量损失(图 1)。所有这些损失应该最小化或消除,以实现机组产出的最大化。

图 1. SEMI E79 OEE 效率损失类别。

除了减少或消除 OEE 损失之外,为增加机组的总产出并减少对工厂在制品 (WIP) 流量的干扰,减少所有这类设备的正常运行时间变异性也至关重要。幸运的是,现在有了更多的设备和工艺数据、更强大的计算资源和分析方法以及不断扩大的知识库,可以有效减少正常运行时间的变异性。

这样做不仅对存在瓶颈的机组而且对工厂中的大多数机组都很重要。通常,正常运行时间的变异性可能会导致生产周期延长,错过生产到期日,WIP 泡沫进入晶圆厂,以及 OEE 的降低。

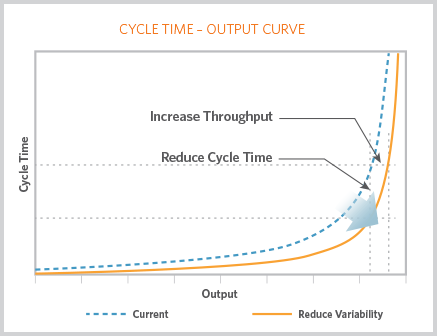

图 2 显示,当机组的正常运行时间变异性降低时,可以在相同的生产周期内获得更大的产出,或者可以更快地获得相同的产出。

机组产出全面优化

应用材料公司的 FabOptimizer 评估采用强大的结构化方法和专业软件工具全面分析客户应材设备的性能。重点是确定设备 OEE 损失的来源以及制定提高晶圆产出的建议。分析和建议涉及 OEE 损失的所有领域,包括设备和腔室停机时间、空闲时间、速率损失和质量问题。

FabOptimizer 提供快速数据集成和分析功能来处理庞大的数据集,将分析重点从影响产出的各个因素转变为变量之间的关系。这是一套独特的技术和工具组合,通过提取和转换客户数据,可以总览整个机组的 OEE 损失和变异性。

它还利用应用材料公司领域专家在工艺和设备方面的优势和能力,并将他们的专业知识与最先进的模拟和数据分析工具以及工业工程技术相结合。FabOptimizer 评估使用功能强大的软件进行大数据分析和设备模拟,将应用材料公司的最佳做法和已知最佳方法 (BKM) 知识库整合到单个制程和维护中,并可访问全面的基准数据库。

| 图 2. 减少机组的运行时间变异性,使制造厂家能够在保持相同生产周期的同时增加产出,或缩短相同产出水平所需的生产周期。 |

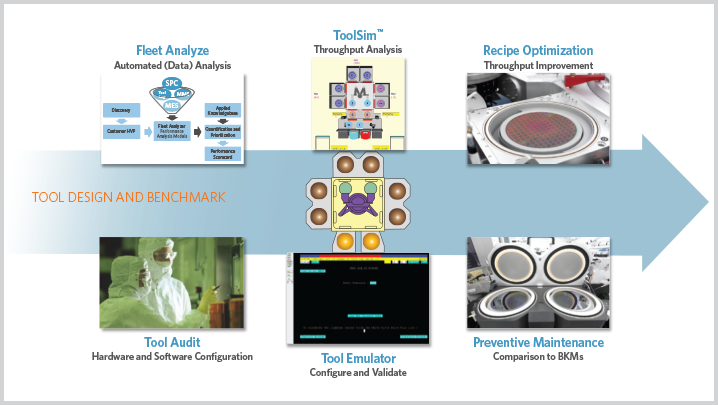

FabOptimizer 服务的主要内容如图 3 所示。具体包括以下工具和服务。

- 机组分析:FabVantage 顾问使用应用材料公司的自动化大数据分析工具编译大型数据集,这些数据集来源众多,包括制造执行系统 (MES) 数据库、维护管理系统、设备事件日志和跟踪文件。然后,他们使用机组分析工具应用多变量模型和算法。这可以确定并量化产出提升机会,例如在减少空白空间、设备专用、配方优化、预防性维护排程及一般调度和排程等方面的机会。

- 应用材料公司的 ToolSim™: 应用材料公司用于产能分析的图形模拟器。设备和事件日志用于开发和校准模拟模型。验证后,设备专家可以使用该模型快速运行多个“假设性” 模拟,以确定并量化可提高产能的机会。

- 配方优化: 由应用材料公司单个制程专家执行,以确定工艺和清洗配方与我们 BKM 之间的差距。该分析凸显了影响设备产能(每小时晶圆数或 wph)和工艺能力的差异。

- 设备模拟器: 这是一款使用笔记本电脑模拟设备运行的软件。虚拟设备的配置与晶圆厂中的实际设备完全一致,包括使用的软件版本。它使 FabVantage 顾问能够在他们的笔记本电脑上进行数小时的实验和验证,从而无需在项目的最后阶段之前中断生产。

- 预防性维护: 应用材料公司的设备专家将客户程序、做法和零部件与应用材料公司的 BKM 进行比较,以了解设备维护方式,并找出减少停机时间和改善设备健康的机会。

- 设备审核: 应用材料公司的领域专家对硬件和软件进行全面而系统的审核,识别限制设备性能的配置和设置。

图 3. 应用材料公司的 FabOptimizer 解决方案包括硬件和软件,使 FabVantage 顾问能够执行广泛的多变量数据分析,运行模拟以找到增加产出的方法,并将维护活动与最佳做法进行比较。

业经证明的成效

FabOptimizer 服务已经在全球各地晶圆厂的应材机组中执行,每次服务都使客户的产出和资本投资回报有显著的改善。 以下是一些例子。

Endura™ PVD 设备:增加产能

一家客户希望将他们的一些 Endura 设备转移到另一座晶圆厂。拆除设备会降低机组产能,使其低于工厂当前的晶圆启动水平,从而大大减少晶圆厂的晶圆产出数量。

为了保持当前的晶圆启动产能,客户要求应用材料公司寻找方法来提高剩余设备的产能 (wph),同时不能影响单个制程的质量水平。

使用 FabOptimizer 方法,顾问团队发现了许多提高产能的机会。顾问团队用 ToolSim 来开发设备的模拟模型,以评估不同设置和配方时间对产能的影响。

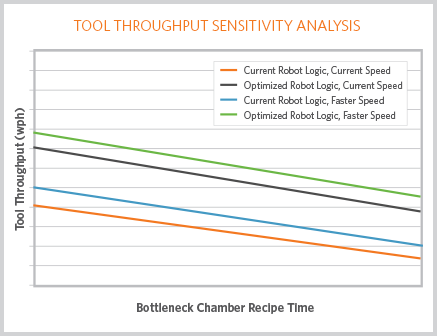

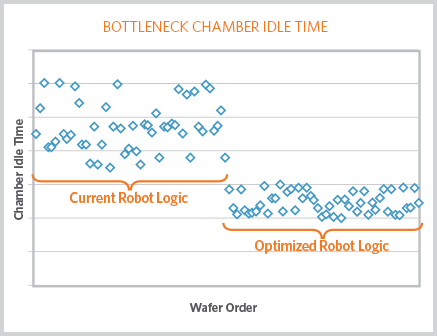

图 4 显示了机械臂逻辑设置、机械臂速度和瓶颈腔室配方时间的不同组合的产能敏感度分析结果。所提议的更改机械臂逻辑设置带来的另一个好处是,减少了瓶颈腔室空闲时间的变化(图 5)。这提升了单个制程产能,因为该应用对由转移腔室中闲置的晶圆引起的温度变化敏感。

图 4. ToolSim 敏感度分析显示瓶颈腔室的配方时间和机械臂逻辑设置对设备产能有影响。 |

| 图 5. 机械臂逻辑优化减少了瓶颈腔室的空闲时间及其变异性。 |

根据 ToolSim 结果和应用材料公司专家的意见,客户选择少量更改,以便使用设备模拟器进行进一步评估。在虚拟设备上的测试使得客户更加确信在实际设备上实施这些变更将带来预期的改进,并且在晶圆厂设备上节省了 50 多个小时。

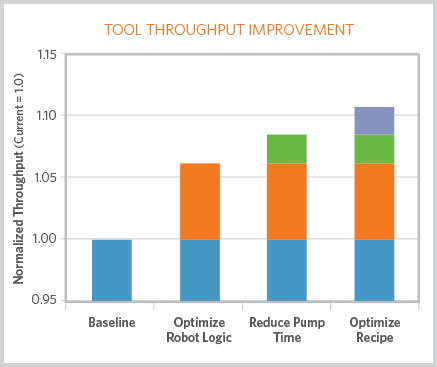

低风险建议带来的预期产出改善总幅度超过 10%(图 6)。最终,客户实施了应用材料公司的所有建议,包括几项风险较高的措施,据报告,实际产出增幅超过 18%。

应用材料公司单晶圆 VIISta™ 注入器 :增加产出

客户的应材 VIISta 中电流注入设备机组采用应用材料公司的 FabOptimizer 服务,产出提升了近 10%。

| 图 6. 路线图显示产能提高 10% 以上。 |

| 图 7. 各设备微调时间占比 (%) 比较,图中显示大多数设备 25% 以上的时间处于微调状态。 |

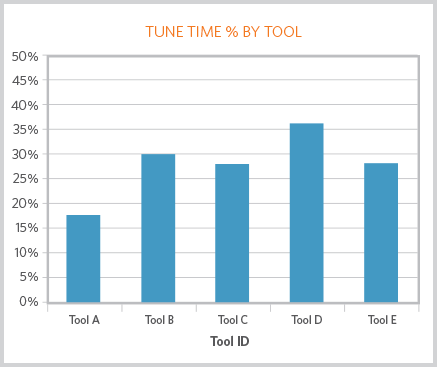

机组分析揭示了限制机组产出的几个潜在问题。其中的一个主要问题是,设备执行配方微调所花的时间占总时间的 18% 到 37%(图 7)。设备在微调配方时无法注入晶圆,因此这个时间造成了产出损失。

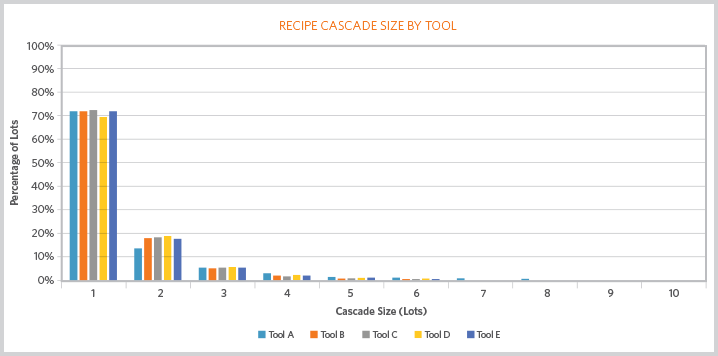

图 8. 各设备配方级联大小,图中显示 70% 的配方级联只有一个批次。

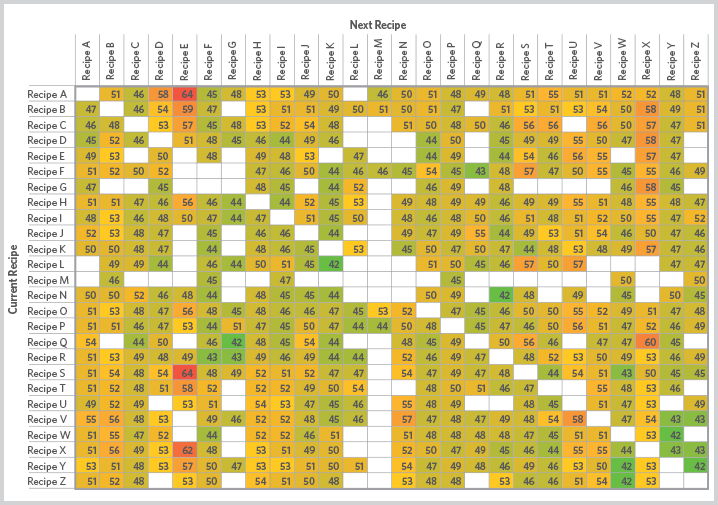

图 9. 矩阵显示基于当前配方和下一个配方的预期微调时间。

配方微调所需的时间占比高主要由两个因素造成。首先,如图 8 所示,在运行一个批次后 70% 的时间内,下一批使用了不同的配方,需要设置和微调。其次,当没有可以使用相同配方运行的批次时,选择切换到哪个配方会对配方微调所需的时间产生重大影响。图 9 显示了一个基于设备上运行的当前配方的微调时间(行)及为一个设备设置下一个配方所需的微调时间(列)组成的矩阵。请注意,表中微调时间的值已经标准化,表示观察到的典型变化量。

基于这些发现,应用材料公司建议客户使用预期微调时间作为选择每个设备下一个运行批次的关键因素。这需要更新客户当前的调度和排程算法,将微调时间纳入指标。在将更新后的批次调度算法应用于历史数据后,因微调时间缩短而带来的产出提升幅度预计超过 5%。随后,这些建议得到实施,使微调配方所花费的时间占比显著下降。

缓解外延设备瓶颈

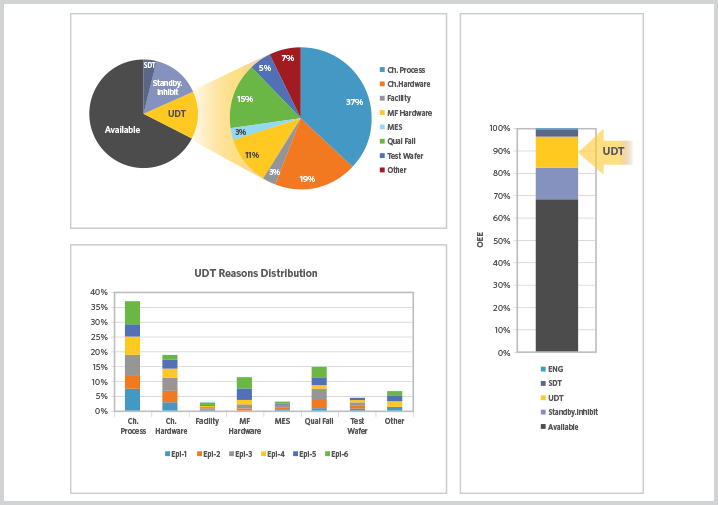

外延设备是客户晶圆厂面临的最大瓶颈之一。客户聘请应用材料公司来找寻机会并制定策略,以减少瓶颈并提高 OEE。

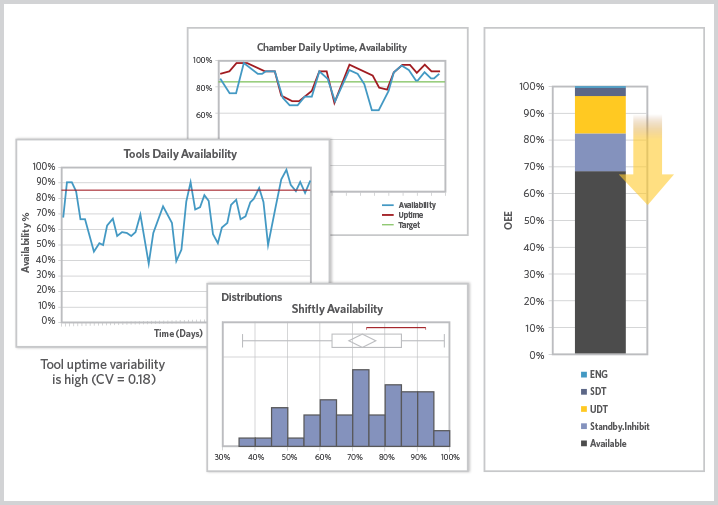

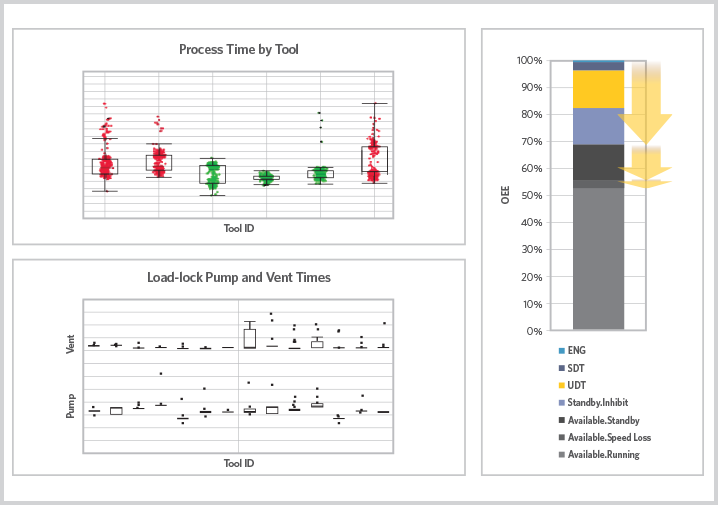

应用材料公司的顾问采用 FabOptimizer 方法和技术分析了几个月的历史数据,包括设备日志、设备状态日志和批次操作历史。他们发现了重大的改进机会。计划外停机和正常运行时间的变异性很大程度上是由外延腔室工艺和硬件问题引起的。此外,整个机组的负载锁定泵送和排气时间并不一致。

FabVantage 顾问制定了解决这些问题的变更路线图,然后进行实施。由于设备匹配改善,空白空间减少,计划外停机时间缩短,客户的 OEE 提高了 15%(图 10、 11 和 12)。

图 10. 外延机组的正常运行时间分析。

图 11. 外延机组的正常运行时间变异性分析。

图 12. 外延机组速度损失分析。

结论

芯片需求达到历史最高水平,一些新设备的供应受到限制,而新技术发展的速度正在加快。在这一环境下,器件制造厂家努力在提高现有晶圆厂的产出,而机组优化是一种令人信服、经济实惠的方式,使制造厂家能够全面了解设备性能,增加产出并抓住当今的市场商机。

欲知详情,请联系 haim_albalak@amat.com.