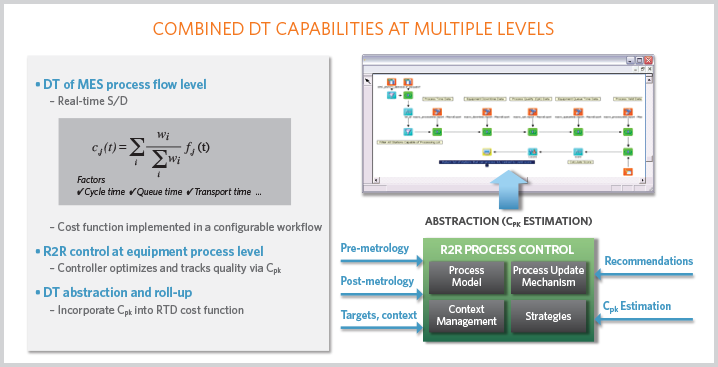

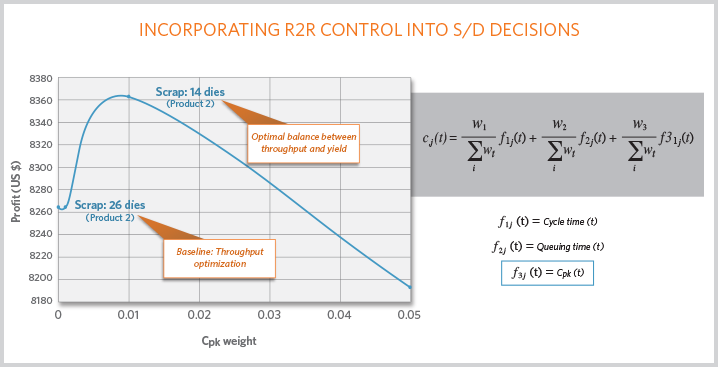

图 4b :设备工艺数字孪生信息纳入 MES 层级的工艺流。[13] 这里我们看到将来自低层级 R2R 控制数字孪生的 Cpk 纳入应用材料公司 RTD 数字孪生优化函数的结果。应用材料公司 RTD S/D 优化能力以“利润”函数(即 Y 轴)来表示。该图表明,当我们将 Cpk 因子纳入优化过程时,利润增加,因为预期质量现已纳入到 S/D 决策中。随着我们逐步增加 Cpk 因子的权重,预期利润增加到最大值。如果我们将权重加得太高,当质量因子决策开始干扰其他优化目标(如产能)时,利润开始下降。

数字孪生的前景和行业发展蓝图

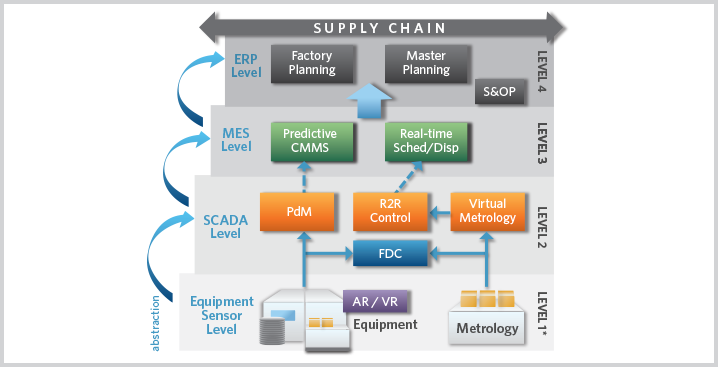

当前和新兴的数字孪生功能为微电子制造带来了重大机遇,未来要沿着这个道路坚实并进,就必须了解数字孪生的长远前景。幸运的是,“国际器件和系统技术蓝图”计划 (IRDS) 承担了这项任务,将数字孪生的愿景定义为“一种晶圆厂运行状态 ...... 晶圆厂的所有运行通过现有系统的扩展实现实时模拟,并动态更新模拟模型。” [11] 现今,行业很多现有和新兴的应用有望继续不断发展,以更直接地支持实现这一愿景。从设备到 MES 和 ERP 的各级应用(如图 3 所示),都将利用大数据功能以及高水平的垂直和水平集成,为虚拟领域提供扩展,进而支持预测、“假设”分析和规范操作等功能。

已经在路上

行业在向前迈进,逐步实现 IRDS 数字孪生愿景,而值得一提的是,我们已在全晶圆厂范围从设备到 MES 的多层面数字孪生技术上取得重大成功。我们在数字孪生领域的成功一定程度上源于我们在定义“数字孪生是什么”(复制设备等实体资产)之前首先注重“数字孪生做什么”(复制流程)。应用材料公司在数字孪生领域拥有涵盖广泛的各种解决方案,致力于不断创新,提供解决方案环境,使我们能够将设备、流程和分析知识整合在一起,以实现数字孪生愿景。

欲知详情,请联系 michael_d_armacost@amat.com.

James Moyne 博士是密歇根大学机械工程系副研究员,也是应用材料公司的顾问。

[1] 2017 年 12 月的《Nanochip 晶圆制造厂解决方案》概述了智能制造的完整愿景,包括智能制造的各项准则。参见《迈向智能工厂》(Moving Toward the Smart Factory),《Nanochip 晶圆制造厂解决方案》,应用材料公司,2017 年第 12 卷第 2 期,2017 年 12 月

[2] Wikipedia: Digital Twin. Available online: https://en.wikipedia.org/wiki/Digital_twin

[3] Run-to-Run Control in Semiconductor Manufacturing, J. Moyne, E. Del Castillo, and A. Hurwitz, CRC Press, November 2000.

[4] Applied SmartFactory™ R2R Control. Available online at: http://www.appliedmaterials.com/global-services/automationsoftware/e3-run-to-run-control-r2r

[5] Zou, J., et. al., “Minimizing pilot runs with non-threaded control technology,” Advanced Process Control Conference XXVI, September 2014. Available via: http://apcconference.com.

[6] Applied SmartFactory™ Real-time Dispatching and Reporting. Available at: http://www.appliedmaterials.com/global-services/automation-software/apf-rtd-and-reporter

[7] S. Romero-Torres, J. Moyne and M. Kidambi, “Towards Pharma 4.0; Leveraging Lessons and Innovation from Silicon Valley,” American Pharmaceutical Review, February 2017. Available at: http://www.americanpharmaceuticalreview.com/Featured-Articles/333897-Towards-Pharma-4-0-Leveraging-Lessons-and-Innovation-from-Silicon-Valley.

[8] J. Moyne and J. Iskandar, “Big Data Analytics for Smart Manufacturing: Case Studies in Semiconductor Manufacturing,” Processes Journal, Vol. 5, No. 3, July 2017. Available at: http://www.mdpi.com/2227-9717/5/3/39/htm.

[9] J. Moyne, S. Mashiro, D. Gross, “Determining a Security Roadmap for the Microelectronics Industry,” Proceedings of the 28th Annual Advanced Semiconductor Manufacturing Conference (ASMC 2018), Saratoga Springs, New York, May 2018.

[10] Mungekar, H., et. al., “Virtual Sensors for APC in CVD,” APC Conference 2017, available via: http://apcconference.com.

[11] International Roadmap for Devices and Systems (IRDS), 2017 Edition: Factory Integration White Paper and Factory Integration Roadmap. Available at http://irds.ieee.org.

[12] ISA95, Enterprise-Control System Integration. Available at: https://www.isa.org/isa95/.

[13] Lopez, F., Moyne, J., Barton, K., and Tilbury, D., “Processcapability- aware scheduling/dispatching in wafer fabs,” Advanced Process Control Conference XXIX, October 2017. Available via: http://apcconference.com.