千里之行始于智能:全自动化晶圆制造厂打造 竞争优势

By David Hanny & Shekar Krishnaswamy

当今市场竞争白热化,产品生命周期更短, 半导体越来越多地用于新的应用,全球各 地需要快速建立新晶圆厂。在这一背景下, 全自动工厂系统正迅速成为半导体制造业 的必然需求。它能使制造商显著提高良率、 产量、质量和灵活度,缩短周期,与部分 实现自动化的晶圆制造厂相比,可以更高 效地利用生产资产并降低总体成本。

不过,目前半导体行业的大多数自动化系统,都是厂家 内部产品与各个供应商的专用产品组合而成。这类系统面临 着严峻的挑战,包括需要减少人工失误和其他错误,加快产 能爬坡,实现最大的制造灵活性,以及打造完全集成的完整 平台。

非集成系统和采用单点解决方案的系统面临着更高的 成本和更大的风险,适应新兴解决方案的能力也越来越弱。 例如,以下是晶圆厂启动阶段的计算机集成制造 (CIM) 考量和所需的应用程序 :

- 确保工厂核心基础设施与制造执行系统 (MES) 和物料控制 系统 (MCS) 兼容运行;

- 通过统计制程控制 (SPC) 和缺陷管理来测量晶圆特性并验 证是否合乎规格;

- 将机床与设备集成应用程序连接,从机床收集数据和状态 信息;并启动配方管理和调整。这使得良率管理系统 (YMS) 能够更好地诊断偏离情况;

- 安装设备维护管理系统 (MMS) 应用程序,对每个机床进 行保养维护,确保最佳的良率和产量;

- 形成有效规划的能力,以最大限度提升晶圆厂满足客户订 单的能力。

在产能爬坡阶段,需要运用批到批 (R2R) 先进工艺控制 (APC) 以减少制程变异并提高与关键绩效指标 (KPI) 的符合 度。这里的“典型问题”在于:在任何特定时间运行什么批次? 一个成熟而有效的排程与调度系统能提供决策依据,使得晶 圆厂达成性能目标,从而提高晶圆厂的运行控制能力,显著 降低变异性并实现工厂的“生产线平衡”。

例如,应用材料公司的一家客户得益于应用材料公司的排 程与调度解决方案,消除了隐藏的生产限制、过度的机床占用、 过度的优先批次 / 更改以及在调度和规划决策上的时间浪费, 从而在产能爬坡阶段使生产周期和车间产能改善了 5-15%。 1 在大批量生产时,解决方案必须包含自动化运行以实现 最高性能。Applied SmartFactory™ FullAuto 能够最大限度 减少接触点、不必要的操作以及空白空间。它运用故障检测 和分类 (FDC)、多元数学优化、预测型解决方案和动态排程 来实现大批量生产的最大效率。这增强了在恰当的时间将正 确的批次与正确的机床进行匹配的能力,从而对良率和产量 KPI 产生积极影响。

最后,在生产进入以成本控制为主的成熟阶段时,集成 解决方案可以轻松调整以适应不断变化的业务策略和状况, 并且可以减少创建和维护新系统往往需要的昂贵成本。

经受检验的制造合作伙伴

应用材料公司是半导体行业自动化解决方案的领先供应 商,拥有由 500 名专家组成的团队(仅在中国就有 150 名) 和 30 年半导体工厂自动化经验。半导体和显示器行业采用 SmartFactory 来增强晶圆厂制程控制和生产线控制,提高 在制品 (WIP) 质量,并改善工厂物流与供应链的交互。变异 性的降低使分立式解决方案更为成功,达到预期良率和产量 结果的能力也有所增强。

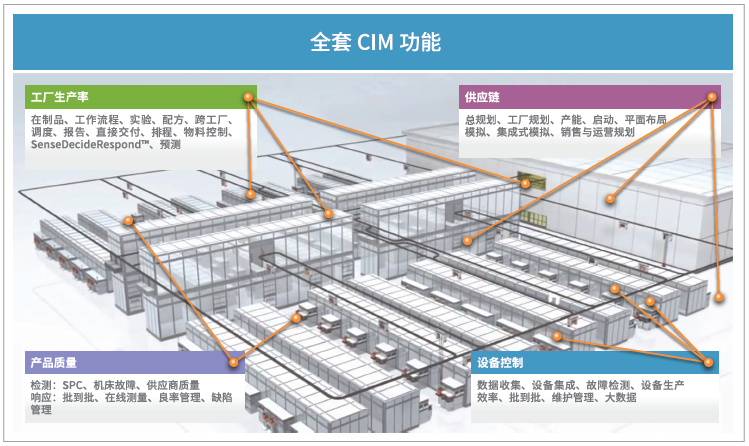

Applied SmartFactory 套件包含一系列丰富的成熟功能 (见图 1)。

图 1. 应用材料公司推出的完全集成式 SmartFactory 自动化套件涵盖工厂生产率、设备控制、产品质量和供应链管理等诸多方面。

结论

半导体制造、组装和测试越来越复杂,而终端市场正在 转型。此外,全球不同地区都在建设新厂,而市场正在发生 令人感兴趣的动态演变,需要制造商迅速采用集成解决方案。

集成的自动化解决方案可以优化利用数据来实现制造规 划、控制和运行的同步,从而帮助用户实现各项目标,包括 提高器件性能、良率、收入、盈利能力并最终扩大市场份额。

如需更多信息,请联系 david_hanny@amat.com 或 shekar_krishnaswamy@amat.com。